Die langjährige Partnerschaft zwischen Pollson und BJ-TECH & HP hat die Industrialisierung der Klebadditiven Fertigung (AM) vorangetrieben und Massenproduktion erreicht.

Im Gegensatz zu anderen AM-Technologien ist das Metallklebspritzen nicht auf Prototypen oder Kleinserien beschränkt. Als Sinterbasiertes Verfahren weisen fertige Teile Eigenschaften auf, die für praktische Anwendungen geeignet sind. Die Probestücke entsprechen fast vollständig den Serienprodukten, was bedeutet, dass dieser Prozess skalierbares 3D-Metall-Drucken ermöglicht, auch die komplexesten Formen präzise nachbildend – nicht nur auf industrieller Ebene, sondern auch innerhalb der erforderlichen Zeit- und Kostengrenzen.

Sintern AM basiert auf einem erheblichen Maß an Fachwissen, das auch die Kompetenz der GKN Additive Company ist. Mit dieser Expertise kann das Unternehmen (mit Sitz in Bonn, Deutschland und Produktionsstandorten in den USA, Deutschland und China) potenzielle Probleme im Voraus erkennen und wissen, wie sie von Anfang an verhindert werden können.

Wir bieten alle Schritte des industriellen AM-Produktentwicklungszyklus an, von der Produktgestaltung über 3D-Druck bis hin zum Sintern und dem Abschleifen.

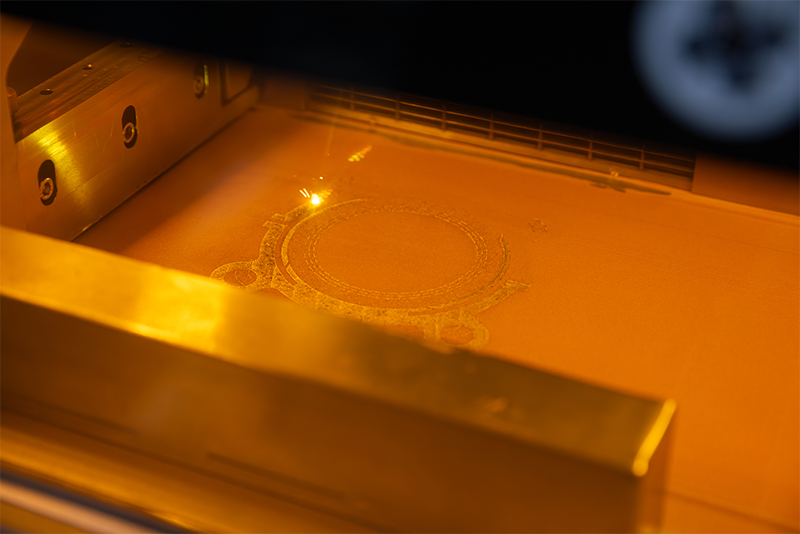

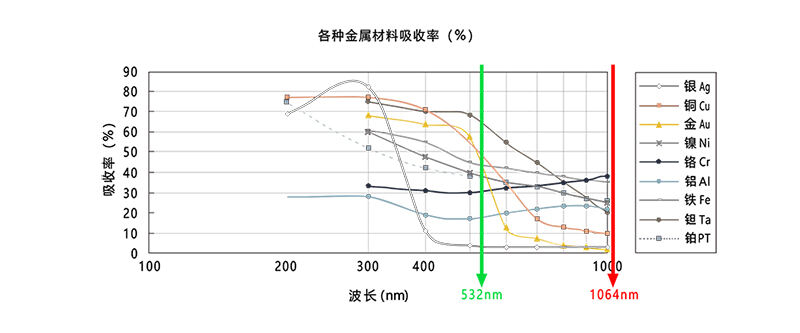

Pollson SLM-Lösung Mit einem 532nm Wellenlängengrünen Laser hat sie die Charakteristiken kurzer Wellenlänge, hoher Leistung und guter Strahlqualität. Laserleistungsoptionen umfassen 500W, 700W, 1000W und 2000W, was sie zur idealen Sinterlösung für Materialien mit hoher Reflexion und Schmelzpunkt wie Kupfer, Gold, Platin, Aluminium, Silber, Tantal und Wolfram macht.

Die Aufnahmerate der meisten Metallmaterialien gegenüber Lasern ist bei kürzeren Wellenlängen höher; Der Widerspruch besteht darin, dass die Wellenlänge extrem kurz ist. Während gleichzeitig eine hohe Strahlqualität gewährleistet wird, hat sich die technische Schwierigkeit bei der Herstellung von Hochleistungs-Lasern verdoppelt. Der grüne Laser ist derzeit die einzige Option, die viele Vorteile wie kurze Wellenlänge, hohe Leistung und hohe Strahlqualität gleichzeitig bietet.

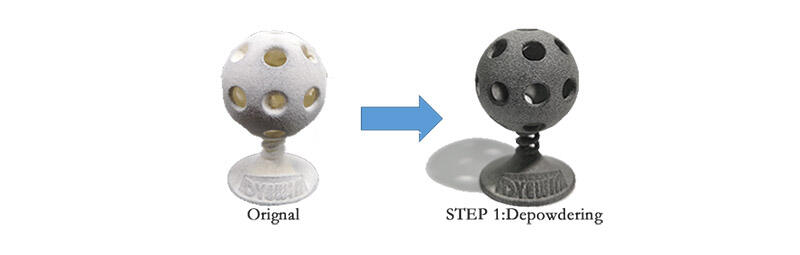

DYEWIN Explosionsschutz-Automatische Pulverentfernungsanlage SLS, MJF und andere spezialisierte Pulverentfernungsanlagen für pulverbasierte 3D-Druckteile können Pulver effizient in Chargen automatisch entfernen, was die Effizienz der Pulverentfernung erheblich steigert und Kosten senkt. Die Anlage wird über eine Touchscreen-Oberfläche bedient und mit digitalen Parametern angezeigt, um die Intelligenz der Anlage und die Genauigkeit der Pulverreinigung zu verbessern. Ausgestattet mit einem 70-Liter-Korb, um mehr 3D-Druckteile zu verarbeiten.

1. Ein Schlüssel zum Start, manuell-automatische Integration

2. Batch-automatisierte Entfernung von 3D-Druckpulver

3. Pulver gleichmäßig reinigen und Schäden an Teilen vermeiden

4. Pulsfiltration, Staubfiltration ist sauberer und umweltfreundlicher

5. 5-15 Minuten pro Zyklus, entspricht der Verarbeitungsgeschwindigkeit von 3-4 manuellen Sandstrahlmaschinen, hohe Effizienz

6. Das Gerät verwendet explosionsgeschützte Komponenten, um die Sicherheit des Pulverreinigungsprozesses erheblich zu verbessern

| Maschinentyp | AUTO-JET C 700 |

| Sandstrahlmaterial | Glasperle |

| Entpulverungszykluszeit | 5-15min |

| Entpulverungskapazität pro Durchlauf | Bis zu 75% von EOS P396 oder HP MJF Fusion 4200 Vollbauauftrag |

| Volumen des Drehkörbchens | 70L |

| Arbeitsraumgröße | 1120*980*1230mm |

| Maschinengröße | 1480*1580*1880mm |

| Maschinengewicht | 300kg |

| Automatische Borcadid-Düsen | 2 Stück |

| Manuelle Borcadid-Düsen | 1 Stück |

| Explosionsgeschützter ionisierter Jet-Stick | 2 Stück |

| Hochgeschwindigkeitsdüsen | 1 Stück |

| Luftkompressionsbedarf | Trocken/Breiöl |

| Luftverbrauch bei Kompression | ≥2,4m³/min |

| Maschinenkapazität | 1.1 kW |

| Stromversorgungsanforderungen | 220V~50Hz |

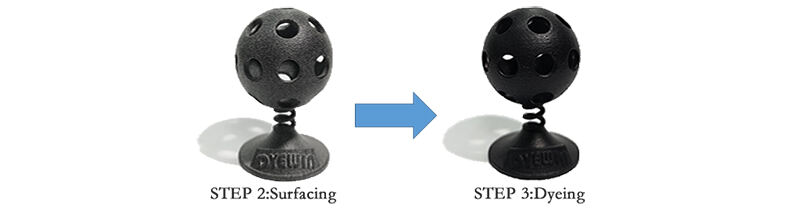

DYEWIN AUTO-JET P 700 automatische explosionsgeschützte Oberflächenbearbeitungsanlage für Polymer-3D-Druck professionelle Oberflächenbearbeitungsanlage. Durch die Strahlung mit DYEWIN-Spezialsand werden Poren auf der Oberfläche des Druckauftrags effektiv geschlossen, optische Effekte verbessert, sowie die Oberflächenverschleißfestigkeit und -glanz erhöht, was einen wichtigen Bestandteil der Färberqualitätssicherung darstellt. Die Anlage wird über eine Touchscreen-Oberfläche bedient und durch digitale Parameter angezeigt, um die Intelligenz der Anlage und die Präzision der Oberflächenbearbeitung zu steigern. Sie ist außerdem mit einem 70-Liter-Korb ausgestattet, um mehrere 3D-Druckteile zu behandeln.

Technische Vorteile:

1. Die Oberflächenrauheit wird um 50 % reduziert, und die Oberflächenfestigkeit und -glanz der Teile wird erheblich verbessert.

2. Filterelement-Staubentfernung, effektive Staubfiltration, sauberer und umweltfreundlicher.

3. Hochspannungsionisierung kann statische Elektrizität im Arbeitsraum und auf der Werkstückoberfläche effektiv entfernen.

4. Mit Zyklonseparator ausgestattet, eignet es sich besser zum Reinigen von Verunreinigungen und Staub in speziellen Sandmaterialien, verbessert die Materialausnutzung und senkt die Kosten.

5. Effektiv mit PA12, PA11, PA6, TPU und anderen Materialien umgehen.

| Maschinentyp | AUTO-JET P 700 |

| Sandstrahlmaterial | DYEWIN Spezial-Schleifmaterial |

| Umfassungszykluszeit | 5-15min |

| Umfassungskapazität pro Durchlauf | Bis zu 75% von EOS P396 oder HP MJF Fusion 4200 Vollbauauftrag |

| Volumen des Drehkörbchens | 70L |

| Arbeitsraumgröße | 1120*980*1230mm |

| Maschinengröße | 1480*1580*1880mm |

| Maschinengewicht | 300kg |

| Automatische Borcadid-Düsen | 2 Stück |

| Manuelle Borcadid-Düsen | 1 Stück |

| Auto-Ionisierte Jet Düsen | 2 Stück |

| Hochgeschwindigkeitsdüsen | 1 Stück |

| Luftkompressionsbedarf | Trocken/Breiöl |

| Luftverbrauch bei Kompression | ≥2,4m³/min |

| Maschinenkapazität | 1.1 kW |

| Stromversorgungsanforderungen | 220V~50Hz |

DYEWIN intelligente Färbermaschine ist eine professionelle Anlage zur Färbung von Polymer-3D-Druckteilen. Die Maschine steuert über das Touchscreen eine Eintastenoperation, und der gesamte Färbeprozess wird automatisiert durchgeführt. Im Prozess ist keine manuelle Intervention erforderlich. Der gesamte Färbeprozess ist in der Automatisierung sehr effizient, und nach Abschluss des Vorgangs können gereinigte Teile herausgenommen werden. Durch die Kontrolle von Hochtemperatur, Hochdruck und Temperaturanstieg kann das Farbmittel vollständig in die 3D-Druckteile eindringen, um die Druckteile sowie die Gleichmäßigkeit und Konsistenz der Färbung der Teile sicherzustellen. DW-50 ist mit einem Färbemengenvolumen von 50L ausgestattet und geeignet für Kunden mit Massanzuwandlungsbedarf, wie z.B. Prototypenfabriken, Endkunden usw.

Technische Vorteile:

01. Selbstentwickeltes Farbstoff hat den EU-Spielzeug-Sicherheitsstandard EN71 bestanden

02. Geeignet für SLS/MJF/SLA

03. Automatisierter Färbeprozess ohne manuelle Intervention

04. Hohe Farbechtheit und gleichmäßige Oberfläche

05. RAL- und PANTONE-Farben können nach Maß angefertigt werden

| Maschinentyp | DW-50 |

| Färbzykluszeit | 1,5-2,5 Stunden |

| Färbekapazität pro Durchlauf | Bis zu 75% von EOS P396 oder HP MJF Fusion 4200 Vollbauauftrag |

| Färbemenge | 25L/37,5L/50L |

| Färbetiefe | 0,1-0,2mm |

| Färbetemperatur | 110-130℃ |

| Standardfarbe | 12 Farben (HP MJF nur für 7 Farben) |

| Maximale Teillänge | φ380*300mm |

| Trägertechnologie | SLS/MJF/SLA |

| Stromversorgungsanforderungen | 3P 380V~50Hz |

| Maschinenkapazität | 7kW |

| Ressourcen | Trockene, ölfreie komprimierte Luft 2bar |

| Weichwasser empfohlen | |

| Maschinengröße | 1250*850*1050mm |

Nachbearbeitung für metallisches 3D-Drucken MP30

Professionelle Nachbearbeitungslösung für metallisches 3D-Drucken, kann metallene Oberflächen polieren und die Oberflächenrauheit um 1-4μm verbessern. Kann eine Vielzahl von metallischen 3D-Druckverfahren unterstützen, einschließlich SLM, indirektem Fertigen, Titanlegierungen, Edelstahl, Aluminiumlegierungen und anderen Materialien.